Komplettierung des Ventiltriebs

Nachdem der Zylinderkopf montiert und Ansaugbrücke und Abgaskrümmer angebaut wurden, ist es nun Zeit für die Komplettierung des Ventiltriebs.

Da noch keine Nockenwellen eingebaut sind, sind alle Ventile geschlossen. Die Zündkerzen sind auch noch nicht montiert und so lässt sich der Motor an der Kurbelwelle ohne großen Kraftaufwand durchdrehen und der obere Totpunkt (OT) des 1. Zylinders einstellen. Dazu wird eine Messuhr in die Kerzenbohrung des ersten Zylinders eingesetzt, mit deren Hilfe der OT auf den 1/100 mm genau bestimmt werden kann.

Die Nockenwellen hatte ich die ganze Zeit in eingeöltem Zustand vor Staub geschützt in jeweils einer Mülltüte gelagert. Diese wurden nun mit einem fusselfreien Lappen gereinigt, die neuen Wellendichtringe mit reichlich Öl aufgesetzt und alle Nocken und Lagerstellen an Zylinderkopf und Nockenwelle eingeölt und die Nockenwelle in der Stellung für 1. Zylinder OT aufgelegt.

Die im Ultraschallbad gereinigten Lagerbrücken werden nun ebenfalls eingeölt und an ihre entsprechende Position auf die Nockenwelle gelegt. Zu beachten ist, dass die Lagerbrücken nicht nummeriert sind und diese bei der Demontage auch markiert werden müssen. Ich habe sie in einen Setzkasten mit entsprechender Beschriftung auf dem Deckel abgelegt. Nach der Ultraschallreinigung habe ich die Teile beschriftet. Von A1 bis A5 für die Lagerdeckel der Auslassnockenwelle und E1 bis E6 für die Lagerdeckel der Einlassnockenwelle.

Da die Befestigungsschrauben der Lagerdeckel Dehnschrauben sind (verjüngter Schaft), wurden diese durch neue Schrauben ersetzt. Beim Zusammenbau ist darauf zu achten, dass man gleichmäßig alle Lagerdeckel nachzieht, damit sich die Nockenwelle ohne Verkanten in die Lagergasse legt. Das Drehmoment für diese Schrauben liegt bei lediglich 15 Nm.

Sind die Nockenwellen und deren Dichtringe an Ort und Stelle, ist es Zeit die Lagerbrücke auf der Zahnriemenseite einzusetzen. Es ist hierfür ein spezielles Dichtmittel notwendig, nämlich eine Metallflächendichtung. Bitte nehmt kein HT-Silikon oder ähnliches, da die Metallflächendichtung nur die Toleranzen zwischen den beiden gefrästen Planflächen abdichtet, Silikon aber zu stark aufträgt. Diese Dichtung zwar relativ teuer, aber ist für die Dichtheit an dieser stelle unabdingbar! Ich habe mich für ein Produkt von Petec entschieden.

Die Flächendichtung ist äußerst sparsam anzuwenden und auf der Dichtfläche zu verteilen. Zu viel Dichtmasse drückt sich sonst in die Lager der Nockenwellen und kontaminiert das Lager. Die Flächendichtung ist beständig gegen Öl und Kraftstoffe und temperaturfest bis +150 °C. Nach dem Festziehen der Lagerbrücke drückt sich die grüne Dichtmasse am Dichtspalt heraus, was man auf dem untenstehenden Foto sehr gut erkennen kann. Selbstredend müssen vor dem Aufbringen der Dichtmasse sämtliche Oberflächen sauber und fettfrei sein!

Da die Flächendichtung eine Ruhezeit von mind. 8 Stunden benötigt, kümmere ich mich nun um den weiteren Zusammenbau auf der Zahnriemenseite. Hier müssen folgende Dinge montiert werden:

- Nockenwellensensor

- Wasserpumpe

- hintere Zahnriemenabdeckung

- vordere Zahnriemenabdeckung

Es ist zu beachten, dass der Nockenwellensensor vor der Wasserpumpe montiert wird, da eine Gussnase am Gehäuse der Wasserpumpe als Kabelhalter für den Nockenwellensensor fungiert. Auch bin ich kein Freund davon die Wasserpumpe zusätzlich mit irgendwelchen Dichtmitteln einzusetzen, was ich jetzt schon bei mehreren Fiat-Motoren gesehen habe. Die WaPu hat einen Dichtring und wenn die gefrästen Flächen sauber sind und der Dichtring leicht mit Silikonfett geschmiert wurde, dann lässt sich die Wasserpumpe problemlos montieren und auch einige Jahre später wieder lösen. Es war ein ziemlicher Krampf die alte WaPu, welche so „engeklebt“ wurde, aus dem Zylinderkopf zu entfernen…

Der Einbau dieser ganzen Teile wird zur Geduldsprobe, da man an viele Schrauben schlecht bis fast gar nicht heran kommt… Probeweise habe ich den Ventideckel aufgelegt, um zu sehen, ob alles passt:

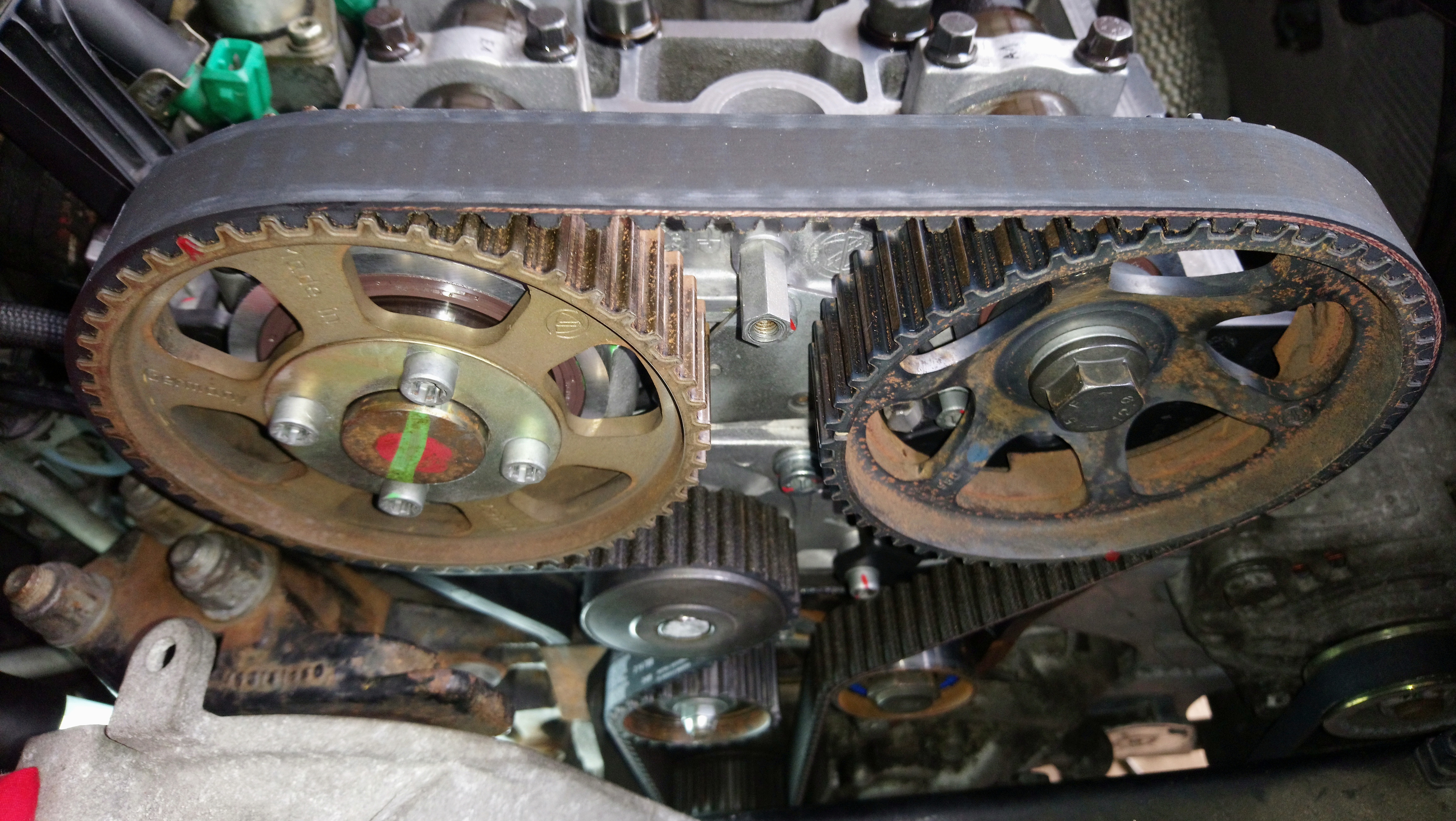

Nachdem der Nockenwellentrieb soweit montiert wurde, fehlen noch die Zahnriemenräder, damit der Zahnriemen montiert und der Motor testweise an der Kurbelwelle durchgedreht werden kann.

Jetzt können auch die Nockenwellen mit Hilfe der Arretierwerkzeuge korrekt ausgerichtet werden. Die Nockenwellen sind vorsichtig durch Drehen der Nockenwellenräder mit beiden Händen zu positionieren. Hier sieht man gut den Einsatz der Messuhr und der Arretierungen beim letzten Zahnriemenwechsel vor dem Motorschaden:

Es ist zu überprüfen, ob die Kurbelwelle sich immer noch in OT 1. Zylinder befindet. Die Montage des Zahnriemens gestaltet sich wie folgt:

- Lösen beider Nockenwellenräder, damit diese sich mit fast keinem Spiel auf der Nockenwelle hin- und herdrehen lassen

- Auflegen des Zahnriemens (Markierung Riemen auf Markierung Zahnriemenrad) vom Zahnriemenrad der Kurbelwelle an

- Auflegen über die feste Spannrolle rechts

- Auflegen über das Nockenwellenrad der Auslassnockenwelle, Markierung Riemen auf Markierung Rad

- Auflegen über das Nockenwellenrad der Einlassnockenwelle

- Auflegen über die Spannrolle

- Auflegen der restlichen Schlaufe auf die Wasserpumpe

Der Zahnriemen soll gespannt aufgelegt werden und soll nirgendwo durchhängen. Danach wird die Zahnriemenspannung an der Spannrolle eingestellt und auf volle Spannkraft (Zeiger oberhalb von Markierungsloch) eingestellt. Die Nockenwellenräder richten sich nun auf den arretierten Nockenwellen aus und können nun festgezogen werden (Einlassseite je Schraube 9 Nm, Auslassseite 120 Nm mit Gegenhalter). Danach sind die Nockenwellenarretierungen zu entfernen und der Motor mind. 2 Umdrehungen an der Kurbelwelle im Uhrzeigersinn durchzudrehen. Danach wird die Spannrolle wieder etwas gelöst, sodass die korrekte Riemenspannung (Zeiger steht auf Markierungsloch) eingestellt ist. Die Spannrolle wird dann mit 25 Nm angezogen.

Jetzt werden die entsprechenden Lagerdeckel der Nockenwelle montiert, die für das Arretierungswerkzeug entfernt werden mussten und der Nockenwellentrieb ist soweit fertig montiert.