Zylinderkopf komplettieren

Nachdem nun alle Ventile eingeschliffen und auf Dichtheit hin überprüft wurden, ist es Zeit den Zylinderkopf soweit zu komplettieren, dass dieser wieder in das Fahrzeug eingebaut werden kann.

Dies umfasst das Einsetzen der Ventilfedern und Ventilfederteller sowie die Ventilsicherungskeile, den Anbau des Leichtmetallteils der Ansaugbrücke und des Thermostatgehäuses.

Der Einbau der Ventile geht in umgekehrter Reihenfolge wie der Ausbau von statten:

- Einsetzen des (richtigen) Ventils mit geöltem Schaft

- Einsetzen der neuen Ventilschaftdichtung

- Einsetzen der gereinigten und geölten zum entsprechenden Ventil gehörenden Ventilfedern

- Auflegen des zum Ventil gehörenden Ventilfedertellers

- Vorspannen der Ventilfedern mittels Ventilfederspanner und Einsetzen der Ventilkeile

Ich habe die Erfahrung gemacht, dass es zu zweit besser geht als allein, denn eine Person muss den Zylinderkopf halten und das Ventil gegen den Ventilsitz drücken, während der andere die Ventilfedern mit einer Hand vorspannt und mit der zweiten Hand die Ventilkeile einsetzt. Das Einsetzen mittels einer guten spitzen antimagnetischen (Edelstahl) Pinzette hat sich als beste Option herausgestellt. Man muss die Ventilfedern fast vollständig komprimieren, um genügend Platz für die Ventilkeile zu haben, dass diese auch in die 3 Nuten des Ventils fallen.

Die ersten 3 Ventile waren etwas fummelig, aber wenn man den Dreh einmal heraus hat, geht es eigentlich ziemlich gut! Trotzdem ist das eine Arbeit für mehrere Stunden und man sollte auch zwischendurch ab und zu Pause machen, da man recht viel Kraft für den Ventilfederspanner braucht. Ich habe daher den Griff des Spanners etwas verlängert, damit der Kraftaufwand nicht ganz so hoch ist.

Den korrekten Sitz der Ventilkeile habe ich mit einer 13er Stecknuss und kurzer Verlängerung sowie einem Gummihammer überprüft. Ein beherzter Schlag auf den Ventilfederteller zeigt, ob die Ventilkeile richtig eingesetzt sind.

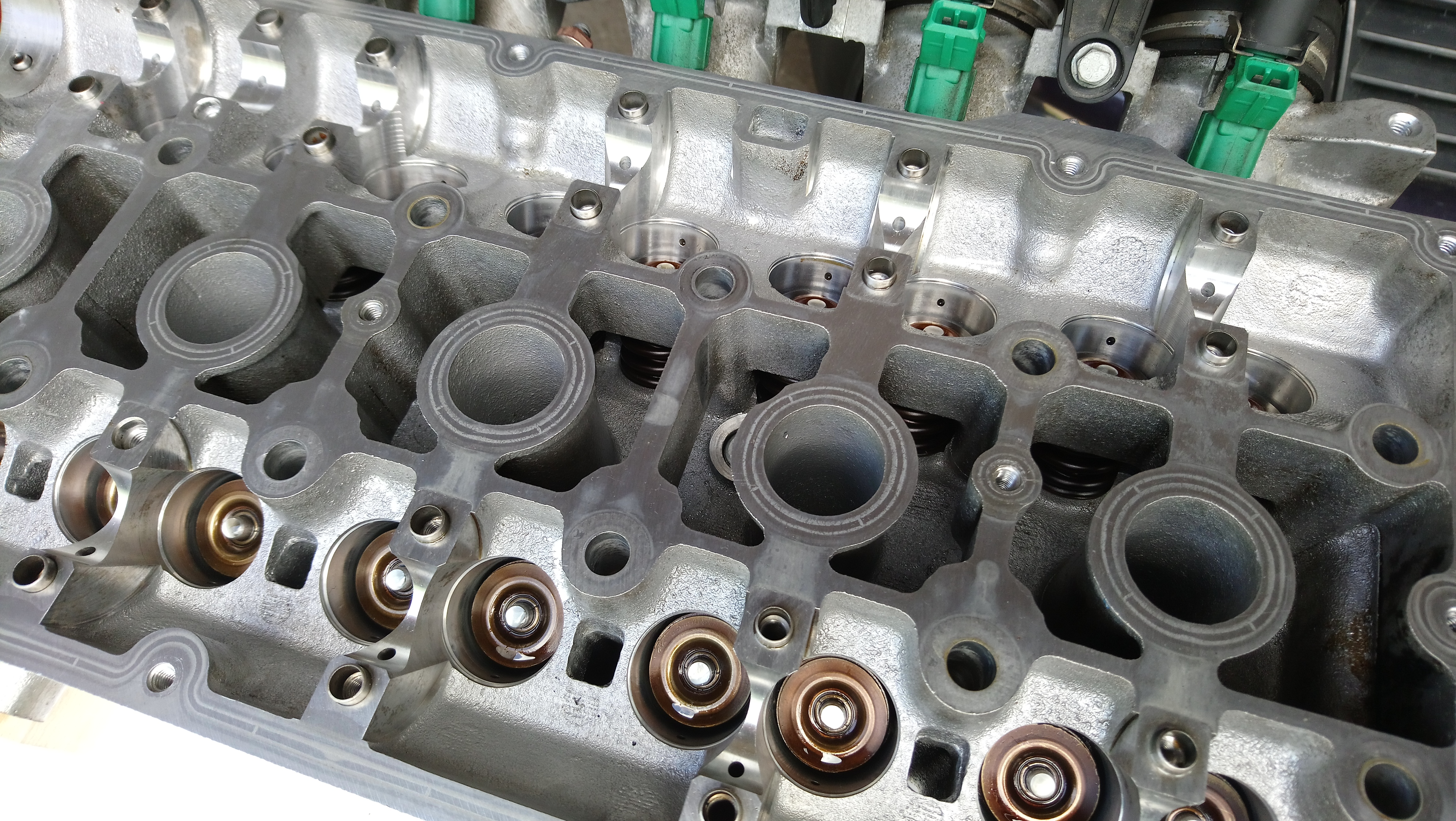

Hat man alles richtig gemacht, sollte das Ergebnis so aussehen:

Dass man bei der ganzen Aktion auf penible Sauberkeit achten muss, brauche ich eigentlich nicht zu erwähnen, aber jeder kleine Schmutzpartikel, der jetzt in den Zylinderkopf kommt, kann zu Motorstörungen oder Schäden am Motor führen! Dies gilt insbesondere für die Ventile und die Ventilsitze, da diese mit Schleifpaste in Berührung kamen.

Für die Montage der Ansaugbrücke (und des Abgaskrümmers) habe ich die Stehbolzen gereinigt und festgezogen. Einige Stehbolzen wurden mit ihrer Mutter herausgedreht oder saßen locker. Dies ist vor der Montage zu überprüfen! Solch ein Stehbolzen lässt sich am besten mit zwei gekonterten Muttern der Größe M8 wieder festziehen (25 Nm).

Eine obligatorische Druckprüfung bei eingesetzten Ventilfedern zeigte, dass jeder Ansaug- und Abgaskanal absolut dicht waren.

Ist der Zylinderkopf soweit montiert, kann dieser nach einigen Vorarbeiten wieder auf dem Rumpfmotor montiert werden. Die hydraulischen Ventilspielausgleicher (Hydrostößel), die Nockenwellen und deren Lagerbrücken werden erst nach erfolgreicher Montage des Zylinderkopfes auf den Rumpfmotor montiert.