Kühlwasserausgleichsbehälter repariert

Der Kühlwasserausgleichsbehälter leckte bereits eine ganze Weile am Schlauchanschluss des Rücklaufschlauchs. Nach jeder längeren Fahrt befand sich Kühlwasser auf dem Ausgleichsbehälter und auch die Kühlwassermenge nahm stetig ab.

Um das Problem genauer zu untersuchen, wollte ich den Rücklaufschlauch demontieren, wobei ich ein Messingrohr aus dem Kühlwasserbehälter zog, aber das andere Ende immer noch im Schlauch steckte.

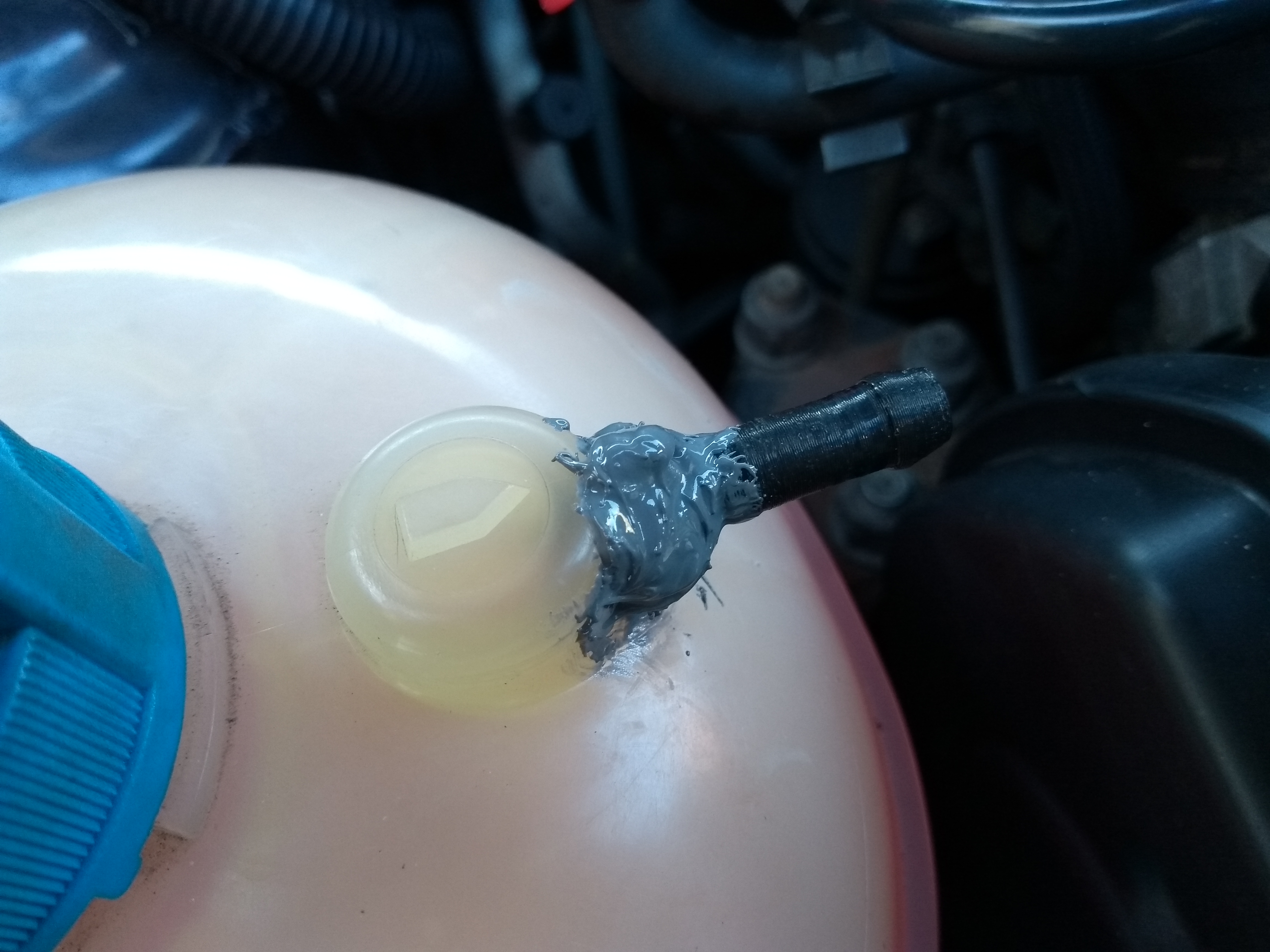

Der Kühlwasseranschluss ist direkt an das Gehäuse des Ausgleichsbehälters angegossen, aber mit dem besagten Messingrohr intern verstärkt, damit es die mechanische Belastung beim Aufstecken und Herunterziehen des Schlauchs aushält und genau dieses Teil hielt ich nach kurzem Ziehen in der Hand: Der Schlauchanschluss ist abgebrochen und steckte immer noch im Rücklaufschlauch fest. Die erkennbaren Rückstände von Kühlwasser, Kalk und Grünspan zeigten, dass die Undichtigkeit wohl nicht erst seit kurzem bestehen muss.

Der Schlauchanschluss zerbröselte beim Versuch ihn heraus zu ziehen und man konnte deutlich erkennen, dass der Kunststoff über die Jahre spröde und rissig geworden ist, weshalb es dort leckte.

Da solche Dinge immer an einem Sonntag passieren, war natürlich kein anderer Ausgleichsbehälter beschaffbar und ich wagte mich an die Reparatur.

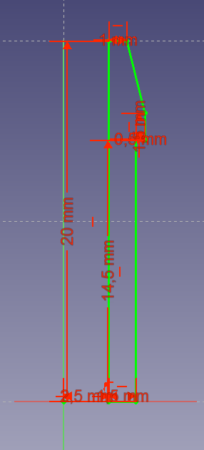

Als erstes wurde der Schlauchanschluss mit dem Messschieber vermessen und eine Skizze in FreeCAD erstellt:

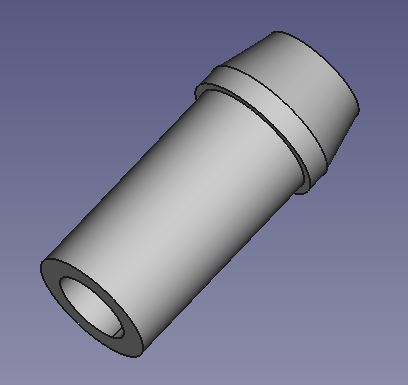

Hier sieht man quasi (den halben) Querschnitt des Schlauchanschlusses, der ca. 20 mm lang ist. Mit Hilfe der Funktion „Rotationskörper erstellen“, hat man im Handumdrehen das fertige Teil. Dabei bestimmt der doppelte Abstand zur Y-Achse in der Skizze letztendlich den Bohrungsdurchmesser:

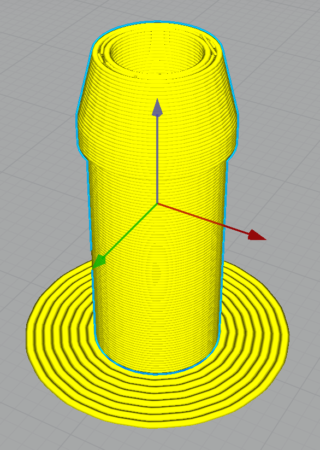

Nun kann man das Teil exportieren und als STL-Datei in eine Slicer-Software laden (in meinem Falle Ultimaker Cura), damit das Modell in Druckdaten für den 3D-Drucker umgesetzt werden kann. Das Teil wird letztendlich aus schwarzem ABS-Kunststoff gedruckt, der bei einer Temperatur von ca. 230 °C vom Druckkopf extrudiert wird. Das fertige Teil ist dann bis ca. 115 °C temperaturbeständig und sollte in dieser Anwendung keine Probleme machen.

Da dieser Anschlussstutzen relativ klein ist, dauert der Druck nur rund 12 Minuten. Hier ist der Druck als kurzes Zeitraffervideo zusammengefasst:

Und so sieht letztendlich das fertige Ergebnis aus:

Den inneren Durchmesser des Teils habe ich mit einem scharfen 5mm-Bohrer korrigiert, denn das Messingröhrchen hat einen Außendurchmesser von 5 mm. Ein eventuell entstandener Spalt soll dazu dienen den 2K-Klebstoff aufzunehmen und Messingrohr und ABS-Teil fest miteinander zu verbinden.

Als 2K-Klebstoff habe ich Flüssigmetall von UHU verwendet, da dieser bis ca. 200 °C temperaturbeständig ist und nach Aushärtung unempfindlich gegenüber Öle, Lösungsmittel und auch Kühlflüssigkeit (Glycerin) ist.

Nach Aushärtung des Klebstoffs kann der Rücklaufschlauch wieder ganz normal am Ausgleichsbehälter montiert und mit einer Schelle gesichert werden. Das Messingrohr steckt ca. 10 mm im Ausgleichsbehälter und wurde am Vortag bereits eingeklebt.

Diese Reparatur wird hoffentlich so lange halten, bis der neue Ausgleichsbehälter geliefert wurde. Aber wie ist es mit den Provisorien? – Die halten bekanntlich am längsten! 😉